Navigasi merupakan hal yang paling penting di software 3D model, terutama

untuk E3D. Navigasi dari Aveva E3D memiliki sedikit perbedaan dengan

produknya intergraph yaitu S3D, namun bagi kalian yang pernah mengunakan

software plan engineering tersebut saya yakin tidak akan kesulitan, hanya

perlu membiasakan aja dengan behaviour nya. Untuk E3D sendiri navigasinya ada

tengah bawah, tanpa perlu mengeluarkan tools apa apa, alias ketika kita

membukannya, maka navigasinya ada di tengah, yang di kenal dengan powercompass.

Untuk menjelaskan navigasi e3d ini, item yang di jelaskan akan inline dengan

materi e3d dengan judul TM-1801 AVEVA Everything3D™ (2.1) Foundations, jadi

bisa membaca dokument tesebut untuk memperkaya pengetahuan temen temen

menganai E3D ini.

Bentuk Navigasi PowerCompass

Nama untuk navigasi di E3D itu dikenal dengan power compass, bentuknya

kurang lebih seperti di atas. Di S3D, bentuknya sedikit berbeda tapi fungsinya

sama. Dimana di pojok pojok dari power compass E3D ini ada sebuah titik, titik

ini bisa di klik untuk menunjukan atau untuk milihat dari sisi itu.

Contoh, Kalau kita menekan bulatan North, maka arah yang di tampilkan adalah

dengan arah north. Jadi semua berubah menjadi plan view, yang di lihat dari

north. Kalau di titik di antaranya, maka ia akan membentuk isometric view di

antara arah tersebut. Seperti itulah konsepnya, terutama untuk S3D.

Disini yang membedakan E3D degan S3D, terutama bagi kita yang orang indonesia.

Kalau kita pernah belajar Pandangan dalam Gambar tekhik, dimana kita juga

mengenal pandangan Eropa atau Amerika. Nah di sini mirip mirip nie, itu yang

membedakan E3D dan S3D. S3D lebih natural bagi saya yang orang indonesia, jadi

begitu kita menekan North, maka arah yang kita lihat dari north ke south. Jadi bayangkan posisi kita ada di arah north, dan memandang ke south itulah pandangan kita yang akan

tampil di S3D. Namun tidak demikian di E3D, ia kebalikannya.

Contoh kalau navigasi di E3D kita klik, U (up, atau Atas). Maka kita di anggap

melihat ke atas, artinya posisi kita dari bawah akan memandang ke atas. Kalau

korelasi dengan NS sebelumnya, maka posisi kita ada di selatan memandang ke

North ketika kita menekan N di Power Compass itu.

Namun, yang menarik dari E3D, kita bisa menyusaikan pandangan itu lewat

settigan option yang akan saya bahas selanjutnya.

PowerWheels

Ada satu lagi pandangan di E3D yang merupakan fiture baru. Namanya

PowerWheels, ya sesuai namanya ia seperti roda. Penggunaanya kita tinggal kilk

kanan di sembarang tempat, maka power wheel itu akan keluar untuk membantu

kita salah satunya untuk navigasi.

Jadi makenya di klik kanan, trus krusor di geser ke item yang kita butuhkan.

Contoh di atas, kita klik kanan trus geser krusor ke atas (tempat untuk

pandangan) dan geser kali ke kanan dimana kita mau melihat pandangan dari sisi

sesuai gambar.

Yang membedakan dengan power compass, di power compass kita terpaku hanya pada

satu tempat dimana yaitu di tengah bawah. di power wheels kita dimanapun bisa

klik kanan, ia bisa di pangil.

Free from / Helicopter Navigation

Untuk pandangan helikopeter di e3d seperti apa? yaitu kita bebas bergerak melihat

nya. caranya dengan hanya menekan tengah krusor, yaitu item yang biasa kita

scroll, trus kita klik aja itu akam memberikan navigasi kita di E3D secara free

from alias helicopter view. caranya

Middle Click

Pan Navigation

Kalau sebelumnya helicopter view adalah pandangan secara 3D, artinya kita

bebas memutar ke arah manapun secara 3D, sedangkan di Pan View ini kita akan

menggesernya secara 2D saya sesuai layar. Fungsinya tersendiri, untuk pan ini

misalnya kita sudah dapat pandangan yang sesuai, namun ia kurang sedikit ke

kanan objectnya, jadi kita pindahkan secara pan. Yaitu dengan :

CTRL + Middle Click

Zoom In Zoom Out

Untuk zoom in dan out, cukup mudah di sini. Tinggal di scrol saja krusor yang

di tengah, dia akan membesarkan dan mengecilkan object yang tampil.

Auto Zoom Navigation

Auto zoom disini adalah ketika kita ingin fokus ke item yang telah kita cari.

misalnya kita ga sengaja mengecilkan semua object, dan kemudian terasa hilang.

maka kita bisa mengunakan yang namanya auto zoom itu tadi.

Caranya mengunakan Power Wheel yang sebelumnya di bawah, klik gambar sebelah

kiri nya mata. Atau, kalau saya lebih mudah untuk menguankan command dengan

mengetik Auto Ce. dia akan menampilkan item yang kita inginkan di layar.

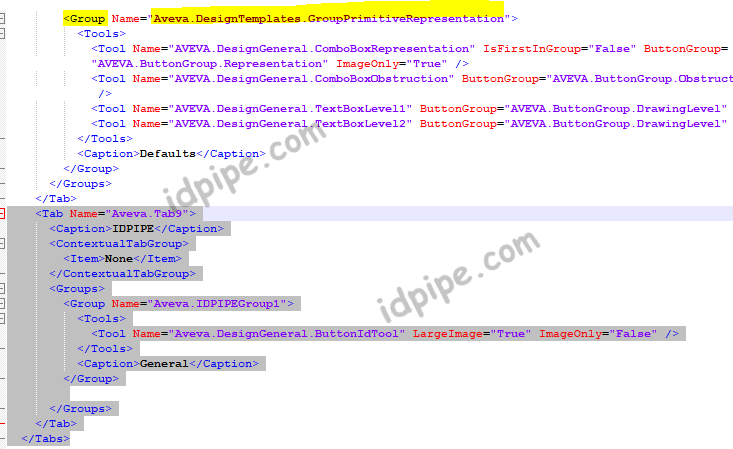

Option View

Untuk Option view ketika kita perlu meng edit item yang dirasa kurang sesuai

padangannya dengan kita, bisa masuk ke :

Project >> Option

Di sana ada beberapa settingan, silahkan di pilih dan di sesuaikan untuk

Navigasi E3Dnya