Piping engineer adalah seseorang yang melakukan proses perancangan dan analisa terhadap pipa serta komponennya berdasarkan disiplin ilmu yang berkaitan dengannya. Menurut saya, piping adalah department yang paling banyak ilmunya, karena ia akan berkaitan dengan departemen departemen lainya secara langsung.

Seperti pernah disinggung sebelumnya dalam

sejarah dan teori dasar pemipaan, bahwa piping adalah urat nadi dari sebuah system. Oleh Karen piping merupakan urat nadi, departemen piping juga paling banyak musuhnya. Musuh gimana?

Maksunya ia akan banyak bersingungan dengan departemen lain secara langsung, biasanya tinggal nanti kuat kuatan argument terhadap konsep masaing masing. Dan disinilah menariknya dunia EPC, ia selalu banyak masalah dan darinya kita akan banyak belajar mengenai problem solving.

Dalam piping kita akan mempelajari PID, dimana

piping and instrument diagaram adalah kerjaan nya orang proses yang banyak di isi orang tehnik kimia, jadi kita belajar kimia. Kita juga belajar mechanical, karena pipa akan bersingungan dengan ekuipment artinya kita harus tau mengenai mechanical pula. dengan sipil, pipa pun akan di letakan di structure (platform atau pipe rack) yang artinya kita belajar dari sipil. Begitu juga dengan elektrik dan lain seagainya. jadi kita akan belajar banyak hal di piping departement.

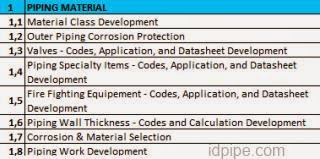

Di dalam departemen piping, biasanya akan di bagi menjadi beberapa bagian lagi. Antaranya yaitu :

1. Piping Material

2. Piping Stress analysis

3. Piping Support

4. Piping Design

Disini yang perlu di tekankan, Antara engineer dan designer itu berbeda. kalau engineer, istilah lengkapnya piping engineer, tugas utamanya biasanya menghitung. Ia yang nantinya menghitung dan menganalisa apakah si piping (atau supportnya) itu kuat atau aman.

Sedangkan kan designer tugas utamanya adalah merancang, ia yang membuat rancangan yang merupakan penerjemahan dari

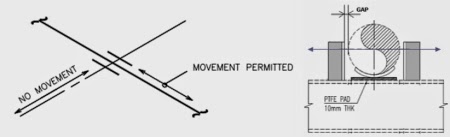

PID yang telah di tentukan. Biasanya, seorang designer akan menentukan jalur pipanya, istilahnya rootingnya dari mana kemana dan menggunakan komponen apa saja. Setelah rootingan selesai oleh designer, biasanya diserahkan ke stress engineer untuk di hitung apakah si pipa itu aman.

Rooting pipa yang telah di tentukan oleh designer biasanya telah di pertimbangkan keamanannya, aksesnya, dan maintenancenya serta pertimbangan lainnya. Aturan aturan itulah yang menjadi guide bagi designer untuk menentukan arah pipanya, sedangkan

stress engineer biasanya tidak terlalu paham hal hal tesebut.

Dilain pihak, stress engineerlah yang menentukan pipa yang tadinya telah di rancang, apakah boleh diteruskan dengan pertimbangan kekuatannya, perlu sedikit penambahan support atau kalau perlu diganti rootingnya. Disini seperti dua belah pihak yang saling membutuhkan, si designer merancang dan si pipe engineer menghitung.

Lulusan untuk Piping Engineer

Sebuah pertanyaan sederhana, diisi dari jurusan manakah piping engineer itu? Sekarang coba kita lihat, kalau mechanical engineer jelas dia dari tehnik mesin. Kalau electric engineer, jelas dari tehnik elektro, begitu pula civil ataupun chemical yang mengurus PID. Semua departemen tersebut jelas diisi oleh lulusan di bidangnya.

Sekarang yang jadi pertanyaan, darimana lulusan piping engineer? Sebenarnya tidak ada patokan untuk piping engineer ia harus dari mana. Di perusahaan saya, piping engineer diisi oleh orang dari mesin, tehnik perkapalan dan tehnik material. Yang jelas, mereka mereka itu harus paham ilmu mekanika karena nantinya banyak digunakan kaidah mekanik untuk menentukan keamanan pada pipanya.

Tugas Piping Material Engineer

Piping material biasanya menyusun tentang spesifikasi material pada pipa yang akan digunakan. Data dari piping material ini bisa di sebut dengan PMC (piping material class), yang nantinya digunakan baik oleh designer untuk merancang atau engineer untuk menghitung. Piping material biasanya terdiri dari lulusan tehnik material, atau bisa juga di isi oleh orang dari tehnik mesin.

Tugas Piping Stress Analys

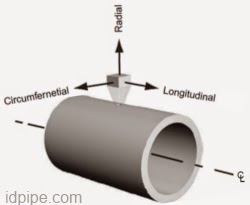

Untuk tugas piping stress analys pada intinya adalah memastikan kalau system tersebut aman, sesuai kode dan standar. Biasanya untuk melakukan stress analys pada suatu system pemipaan, seorang stress engineer mengunakan alat bantu berupa software. Software yang umum digunakan adalah Caesar, walau ada pula yang mengunakan autopipe dan software sejenis.

Apa saja yang dilakukan pipe stress analysis, saya pernah membahasnya di

tugas piping stress analys

Tugas Piping Designer

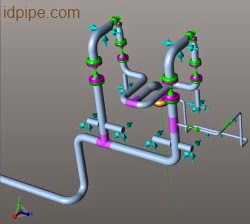

Seperti di singung sebelumnya, kalau seorang piping designer adalah orang yang bertugas untuk merancang system pemipaan. Maka seorang piping design akan berkutat dengan PDMS, software yang mempermudah dalam perancanaan.

PDMS adalah Sebuah software yang digunakan untuk merancang dan mendesain piping system, termasuk pula ekuipmentnya dan area sekitarnya, yang hasilnya berupa gambar 3D. PDMS adalah singkatan dari Plant design managemen system, sebuah software yang terintegrasi dengan berbagai macam disiplin (atau department) yang nantinya akan menampilkan rancangan dari konsep yang telah dibuat.

PDMS ini sangat memudahkan, nantinya si piping engineer atau designer tidak lagi perlu membuat

isometric piping drawing, karena tinggal meng ekstrak dari PDMS. Untuk electrical, sipil dan beberapa department lainya juga bisa ikut melengkapi rancangan plant tersebut. Bahkan, segi keamanan atau safety bisa di lihat dari hasil yang telah di tuangkan lewat PDMS, yang hasil akhirnya berbentuk file navis. Dari navis ini departement lain bisa melihat dan menjadi pertimbangan dalam perancangan kerjaannya dan nantinya klient pun dapat menilai apakah perlu ada perubahan dari konsep yang telah di tawarkan oleh piping ini.

Seorang piping design, dalam mendesign system pemipaan tidak seneak udelnya sendiri, mereka pun harus mengikuti beberapa pertimbangan yang telah saya bahas di

pertimbagan dalam mendesain pipa. Tujuannya disamping agar fungsi dari sistem pemipaan itu dapat bekerja, faktor keaman menjadi pertimbangan utama. Dan itu pula yang nantinya akan di wanti wanti oleh si client selaku pemilik plant dari perencanaan pemipaan yang kita buat di PDMS.

Kurang lebih, itulah sedikit penjelasan mengenai

pekerjaan dari seorang piping engineer yang pada dasarnya terdiri dari berbagai macam bagian. Semoga ini dapat menjelaskan dan memberikan gambaran mengenai

pekerjaan piping engineer.