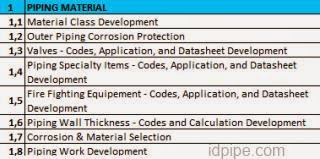

Apakah ratting tersebut hanya kita ambil data mentahnya dari PID? dari orang proses? saya kira tidak juga, tidak semua hal kita serta merta ambil mentah dari orang proses, kadang pun kita perlu tau, darimana rating tersebut dan sampai batas mana rating tersebut dapat di gunakan.

Apa batasan rating flange?

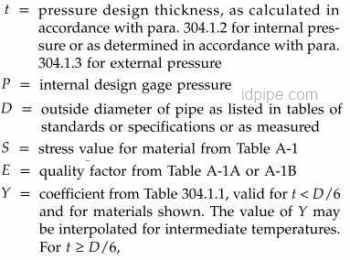

Rating pada flange sebenarnya merupakan batasan dari pressure yang bekerja (working pressure) dalam pount per squerec inches, disingkat psi. tapi orang lebih cenderung simple menyebutnya dengan pound.Menurut ASME b16.5, kita mengetahui rating pressure (Pr) sebuah flange dari hubungan Antara working pressure (PT) dan alowabel stress (st) nya dengan rumusan :

Diketahui :

Material : A105

Temp : 100F

Max Desing Pressure : 740Pig

Ditanya :

Ratting?

Material : A105

Temp : 100F

Max Desing Pressure : 740Pig

Ditanya :

Ratting?

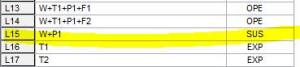

Sebelum menjawab pertanyaan, ASME yang saya gunakan disini adalah ASME tahun 2003. Kemudian hal yang pertama yang harus di cari untuk mengetahui rating flange adalah, silahkan kita lihat di table list material specification, yaitu table 1A (silahkan masuk ke halaman 4). Kita temukan, A105 itu masuk dalam kelompok material berapa, ternyata masuk dalam kelompok material 1.1

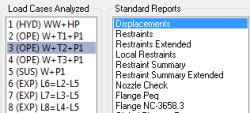

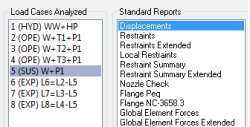

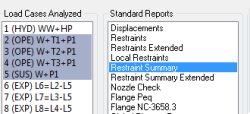

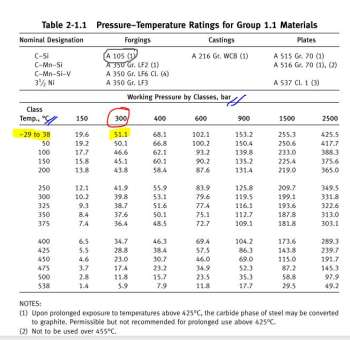

Setelah ketemu, kita cari material kelompok 1.1, atau table 2-1.1 (silahkan ke halaman 23). Maka kita akan menemukan table di bawah ini. Untuk data di atas, ternyata masuk ke range 300 lb, berarti masuk rating 300#. Mudah bukan, jadi dar data yang di atas kita temukan rating flangenya adalah 300#.

Berapa saja nilai rating yang umum

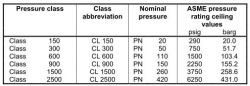

Rating sendiri terdiri dari beberapa nilai, yaitu rating 150, 300, 400, 600, 900 sampai dengan yang tertingi 2500. Biasanya untuk menujukan kalau itu rating, diberikan akhiran ‘#’ (crash) atau pagar. Rating yang biasa di gunakan adalah 150#, 300#, 600# sampai dengan 900#. Untuk rating 400# dan 2500# saya sendiri belum pernah menememukannya dalam sebuah project, mungkin karena pengalaman saya yang masih minim.Pengertian Rating flange

Apabilan flange rating menunjukan nilai 150#, tidak serta merta design pressurenya 150 Psi.Nilai rating 150#, 300#, 400#, 600#, 900#, dst bukanlah nilai design pressurenya, nilai tersebut hanya penggolongan class rating, yang secara tidak langsung berhubungan dengan nilai design pressure.

Dan nilai pressure yang disajikan di table ASME b16.5 murni untuk menahan pressure pressure internal saja. Kalau ada external load, (force dan moment) di flange tersebut karena perilaku pipa yang disambungkan, atau valve yang tergantung pada posisi tersebut. Nilai design pressurenya juga berkurang karena sebagian kemampuan flange di gunakan juga menahan external load.

Oleh karenanya lebih agar lebih mudah, kita membulatkan nilainya ke atas agar external pressurenya dapat terakomodir.

Pressure Temperature Rating

Telah di jelaskan bahwa untuk menentukan rating flange di butuhkan nilai temperature dan pressurenya, yang biasanya telah di tentukan oleh orang proses. Kemudian kita tentukan materialnya apa, lalu cari di table untuk mendapatkan nilai ratting flangenya.

Ada satu aturan umum yang sering digunakan, dimana tekanan operasional sebuah flange pada temperature ambient adalah kira kira 2.4 x nilai ratingnya.

P max = Rating x 2.4

Misalnya, pada rating 300 maka kemampuan untuk menahan pressurnya adalah sekitar 720 (300*2.4), begitu seterusnya. Namun, aturan ini hanya bisa di terapkan untuk flanger rating diatas 300.